Tá dược bao

Polymer được sử dụng làm tá dược bao film thường là polymer có thể hòa tan được trong nước vì nước an toàn hơn so với dung môi hữu cơ, không gây ô nhiễm và không gây cháy nổ. Các polymer phổ biến gồm HPMC, polyvinyl alcohol, hydroxypropyl cellulose, polyvinylpyrrolidone-vinyl acetate copolymer.

Vpharchem đang phân phối các dòng tá dược bao film khác nhau của nhà sản xuất Colorcon, Vpharchem xin giới thiệu dòng bao film Opadry® phổ biến nhất

1. TÁ DƯỢC BAO LÀ GÌ?

1.1. GIỚI THIỆU

Viên nén là một trong những dạng bào chế thuận tiện và được ưa chuộng nhất vì có nhiều ưu điểm như dễ sử dụng, bệnh nhân dễ tuân thủ, hiệu quả về chi phí. Trong nhiều bước của quá trình sản xuất viên nén, bước bao viên thường được sử dụng vì các lý do chức năng và thẩm mỹ. Trong ba loại bao đường, bao film và bao dập, tá dược bao film được sử dụng rộng rãi nhất để giải quyết các vấn đề trong quá trình sản xuất, vận chuyển, bảo quản và sử dụng trong lâm sàn của thuốc.

Ví dụ, tá dược bao film có thể được sử dụng để tăng tính thẩm mỹ cho dạng bào chế, tăng tính nhận diện thương hiệu. Bao chống ẩm chống khí để bảo vệ các hoạt chất nhạy với ẩm và dễ bị oxy hóa, bao màu để chống ánh sáng đối với các hoạt chất nhạy cảm với ánh sáng. Lớp tá dược bao film còn đóng vai trò che vị hoặc có thể được thêm vào mùi vị hấp dẫn làm tăng sự tuân thủ cho bệnh nhân. Ngoài ra, màng tá dược bao film còn có thể kiểm soát được vị trí, tốc độ và thời gian phóng thích hoạt chất trong các dạng bào chế phóng thích biến đổi.

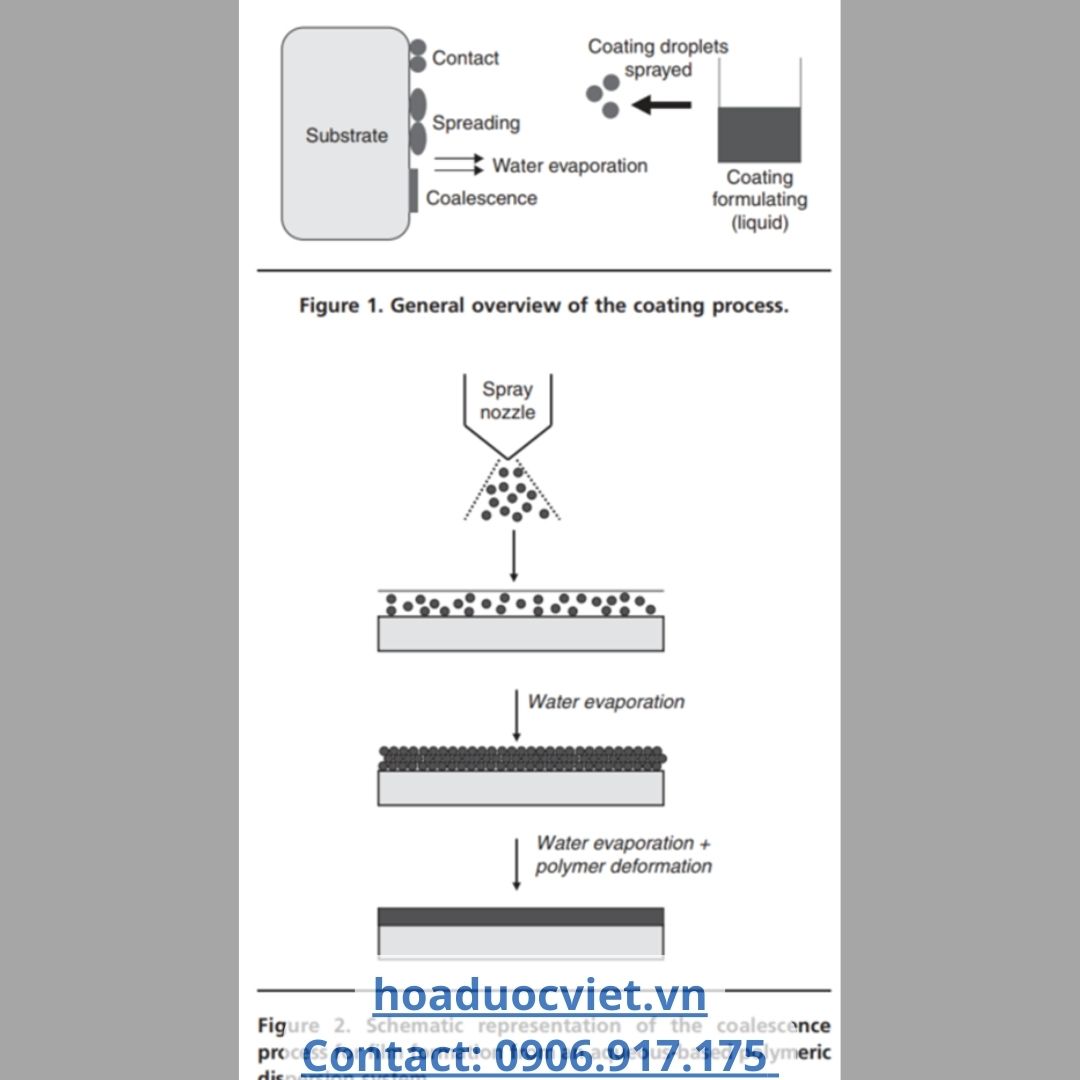

Màng film thường được tạo thành từ các polymer bằng kỹ thuật phun tạo hạt. Trong đó, vật liệu bao được hòa tan hoặc phân tán trong nước và dung môi hữu cơ sau đó được phun tạo hạt (bằng khí nén) thành những giọt nhỏ, tiếp xúc và lan rộng trên bề mặt của chất nền. Với các dung dịch polymer việc hình thành màng xảy ra khi dung môi bay hơi. Đối với các hệ phân tán polymer, việc hình thành màng phức tạp hơn vì các polymer phân tán phải kết hợp lại với nhau để hình thành màng film. Thông thường cần thêm một bước xử lý bổ sung với nhiệt độ để thúc đẩy quá trình kết tụ và hình thành màng polymer.

nồi bao phim cổ điển dùng cho nhiều tá dược bao khác nhau

1.2. THÀNH PHẦN CỦA MỘT HỆ BAO FILM

1.2.1. Polymer dùng trong quá trình bao film

Polymer được sử dụng làm tá dược bao film thường là polymer có thể hòa tan được trong nước vì nước an toàn hơn so với dung môi hữu cơ, không gây ô nhiễm và không gây cháy nổ. Các polymer phổ biến gồm HPMC, polyvinyl alcohol, hydroxypropyl cellulose, polyvinylpyrrolidone-vinyl acetate copolymer.

Các polymer không tan trong nước thường được sử dụng cho các dạng bào chế phóng thích biến đổi nhằm mục đích đưa thuốc tới vị trí hấp thu mong muốn, giảm số lần dùng hoặc duy trì nồng độ thuốc trong máu. Một số vấn đề có thể xảy ra với dạng bào chế này gồm: thuốc phóng thích tức thì, thuốc bị giữ lại một phần trong polymer hoặc polymer bị hòa tan khi sử dụng với rượu (chứa ethanol). Ethyl cellulose, polymethacrylate copolymers, polyvinyl acetate, cellulose acetate phthalate, HPMC acetate succinate là các polymer thường được sử dụng cho ứng dụng này. Ngoài ra, các polymer này có thể được trộn với nhau để thu được các đặc tính màng film mong muốn.

tá dược bao trong quá trình bao

1.2.2. Chất phụ khác gia trong dịch bao

1.2.2.1. Chất hóa dẻo

Hầu hết các polymer được sử dụng để bao film đều giòn do đó cần thêm chất hóa dẻo vào dịch bao để làm tăng tính linh hoạt của màng film. Bên cạnh đó, chất hóa dẻo cũng tạo điều kiện cho sự kết tụ các hạt polymer trong hệ phân tán nước trong quá trình tạo màng. Loại và nồng độ lớp phủ cũng ảnh hưởng đáng kể tới đặc tính cơ học, tính dính của màng và việc giải phóng thuốc qua màng bao.

Chất hóa dẻo nhìn chung là những chất không hoặc khó bay hơi thường là các dẫn xuất glycol, phthalate esters, acetate esters. Một chất hóa dẻo hiệu quả thường là chất làm giảm nhiệt hóa kính của polymer nhiều hơn. Bên cạnh đó những thay đổi về tính chất cơ học của màng polymer cũng có thể sử dụng như một dấu hiệu cho thấy hiệu quả của chất hóa dẻo. Tuy nhiên cũng cần lưu ý rằng nếu thêm quá nhiều chất hóa dẻo độ bền của màng film sẽ giảm xuống.

1.2.2.2. Chất chống dính

Đối với các polymer có tính dính cao (ví dụ như PVA) đôi khi cần thêm chất chống dính vào hệ bao để làm giảm tính dính viên trong suốt quá trình bao và các quá trình sau đó. Một trong các chất chống dính phổ biến nhất là talc, tuy nhiên nó được sử dụng ở nồng độ tương đối cao gây ra một số thách thức trong quá trình bao film.

Hiện nay để khắc phục tình trạng dính viên người ta đã đề xuất và ứng dụng một số phương pháp khác như sử dụng glyceryl monostearate, hoặc trong trường hợp đối với PVA người ta sử dụng polymer đồng trùng hợp của PVA và PEG để làm giảm tính dính (Opadry® QX).

1.2.2.3. Các chất tạo màu, tạo độ đục

Các chất màu phổ biến nhất được sử dụng trong bao film là các màu lake và sắt oxid. Màu lake là các màu không tan trong nước được tạo thành bằng phản ứng kết tủa các màu dye với muối kim loại. Do các vấn đề về loang màu và độ ổn định nên màu dye ít được sử dụng khi bao film. Các hạt sắc tố cũng có ảnh hưởng đến tính chất của màng bao. Đã có nhiều nghiên cứu khác nhau chỉ ra rằng hình dạng và kích thước các hạt sắc tố ảnh hưởng tới độ bám dính của màng và viên nhân và ảnh hưởng tới module đàn hồi của màng film.

Các chất tạo độ đục (phổ biến nhất là TiO2) cũng thường được thêm vào màng bao vì các mục đích khác nhau như: chống ánh sáng, bao nhanh đều màu, tiết kiệm thời gian bao. Hiện nay do những lo ngại nguy cơ về sinh sản của TiO2, các chất khác như CaCO3, tinh bột đã được nghiên cứu và sử dụng để làm chất tạo độ đục cho màng bao.

Một khái niệm quan trọng liên quan tới việc sử dụng các thành phần không hòa tan (chẳng hạn như chất tạo màu, độ đục, chống dính) cho màng bao là nồng độ lượng chất màu tới hạn (CPVC). Đây là nồng độ tối đa của những chất không hòa tan có thể đưa vào công thức bao film mà không ảnh hưởng tới màng. Trên giới hạn này, polymer sẽ không thể bao phủ tất cả các hạt không hòa tan dẫn đến sự thay đổi rõ rệt về tính chất vật lý, cơ học và tính thấm của màng.

1.2.2.4. Chất hoạt động bề mặt

Chất hoạt động bề mặt có thể được đưa vào công thức bao để nhũ hóa các chất hóa dẻo không tan trong nước, cải thiện độ ẩm của lớp film, hoặc để ổn định hỗn dịch bao. Nồng độ chất hoạt động bề mặt được sử dụng trong bao film thường rất thấp (<1%) tuy nhiên cũng như các chất phụ gia khác, chất hoạt động bề mặt có thể ảnh hưởng đến các đặc tính của màng film cũng như việc giải phóng thuốc khỏi màng.

1.3. TÍNH CHẤT CỦA MỘT HỆ BAO FILM

1.3.1. Tính thấm hơi nước, oxy

Các thí nghiệm xác định tính thấm hơi nước và oxy của màng thường được sử dụng để đánh giá hiệu quả ngăn hơi ẩm và không khí thấm qua của màng. Một số yếu tố đã được chứng minh là ảnh hưởng tới tính thấm ẩm và thấm khí của màng gồm: thành phần màng bao, độ dày và kỹ thuật chuẩn bị dịch bao.

1.3.2. Tính chất nhiệt

1.3.2.1. Nhiệt hóa kính của polymer

Một trong các tính chất phổ biến và quan trọng nhất của polymer là nhiệt hóa kính của polymer (Tg). Ở dưới nhiệt độ này polymer giòn và dễ gãy vỡ, trên nhiệt độ này màng film trở nên dẻo giai và linh hoạt hơn. Các chất hóa dẻo thường được thêm vào hệ bao nhằm làm giảm nhiệt hóa kính này, làm tăng tính linh hoạt cho màng bao, để quá trình bao và bảo quản màng film được ổn định.

1.3.2.2. Nhiệt tạo màng tối thiểu

Nhiệt tạo màng tối thiểu (MFT) là nhiệt độ mà tại đó polymer sẽ kết hợp lại với nhau để tạo thành màng. Dưới MFT lớp bao chỉ ở dạng bột màu trắng đục, trên nhiệt độ này màng film được hình thành. Rõ ràng MFT có vai trò quan trọng và nhiệt độ trong quá trình bao phải ở trên MFT để đảm bảo sự hình thành màng. Nhiều phụ gia trong công thức bao có thể ảnh hưởng đến thông số này, trong một số trường hợp MFT có thể ở dưới cả nhiệt độ phòng.

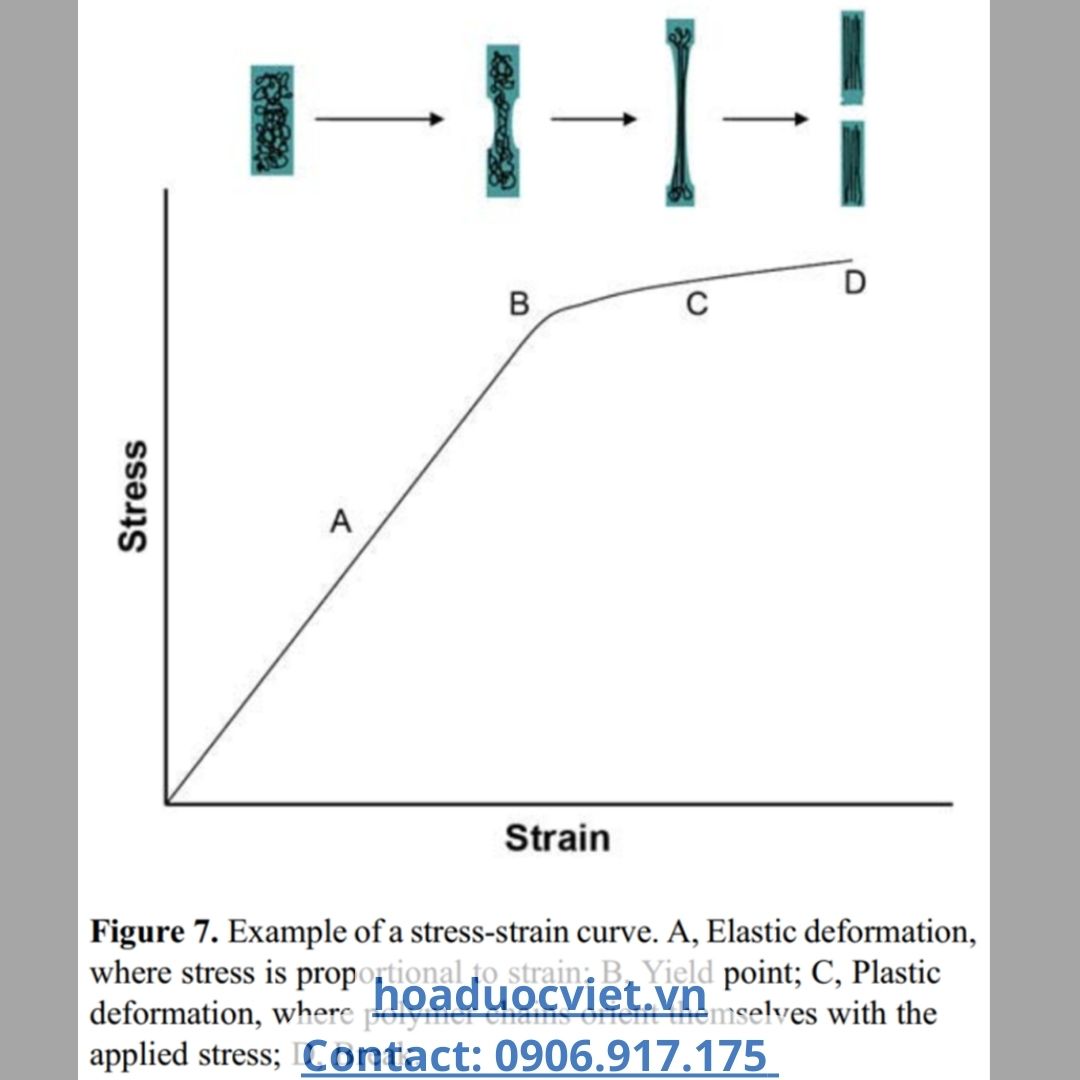

1.3.3. Độ bền kéo

Độ bền kéo của màng được xác định bằng cách đặt một dải màng film tự do vào giữa hai kẹp và sau đó kéo căng với tốc độ không đổi cho đến khi màng bị đứt. Các giá trị lực và chuyển vị được ghi lại và chuyển đổi thành giá trị ứng suất – biến dạng.

Trong hình trên, ứng suất là thước đo độ bền của màng và độ biến dạng là thước đo độ dẻo của màng. Ngoài ra từ phép thử ứng suất biến dạng người ta còn xác định được các thông số hữu ích khác như:

- Mô đun Young (Young's modulus) là độ dốc của vùng tuyến tính trên đường cong ứng suất-biến dạng, thể hiện độ cứng hoặc tính đàn hồi của màng film. Độ dốc càng lớn, mô đun Young càng cao và màng càng cứng.

- Diện tích dưới đường cong là công cần thiết để làm đứt gãy màng phim, thể hiện độ dai của màng film. Màng film càng dai, diện tích dưới đường cong càng lớn.

- Tỷ số giữa độ bền kéo và mô đun Young sử dụng để dự đoán khả năng chống nứt của màng phim. Giá trị cao hơn cho thấy khả năng chống nứt tốt hơn.

độ bền kéo của tá dược bao

1.3.4. Tính bám dính

Tính bám dính giữa màng polymer và lõi viên nén là một yếu tố quan trọng trong quá trình bao. Bám dính kém có thể khiến màng film bị bong tróc hoặc bong khỏi lõi viên, làm giảm khả năng bảo vệ thuốc khỏi độ ẩm và các tác động môi trường khác. Tính bám dính còn ảnh hưởng đến hiệu quả tan và phóng thích thuốc.

Có hai yếu tố chính ảnh hưởng đến bám dính: tương tác vật lý-hóa học giữa các nhóm chức năng của polymer và bề mặt lõi viên, và ứng suất nội trong màng phim. Ứng suất nội có thể do sự co lại của màng phim do bay hơi dung môi, chênh lệch giãn nở nhiệt giữa màng phim và lõi viên, và sự thay đổi thể tích của lõi viên khi bảo quản. Để đảm bảo bám dính tốt, cần lựa chọn polymer phù hợp, xử lý bề mặt lõi viên và kiểm soát các yếu tố gây ra ứng suất nội của màng.

Các thành phần khác của màng bao có thể ảnh hưởng tới tính bám dính của màng. Do tính bám dính của màng và viên nhân chủ yếu là do sự hình thành liên kết hydro nên các chất kỵ nước có thể làm giảm độ bám dính bằng cách tạo ra một lớp hydrocarbon không phân cực. Mức độ bám dính phụ thuộc vào bản chất các thành phần phụ và hàm lượng của chúng. Bên cạnh đó dung môi, độ dày của màng, độ nhám của bề mặt cũng là các yếu tố ảnh hưởng tới quá trình bám dính.

1.4. KIỂM SOÁT CÁC THÔNG SỐ TRONG QUÁ TRÌNH BAO

1.4.1. Tốc độ phun và tốc độ dòng khí phun

Một bước quan trọng trong quá trình bao là phun dịch bao. Không khí được nén dưới áp suất cao sẽ phân tán dịch phủ thành các giọt nhỏ đẩy qua vòi phun. Hai thông số này ảnh hưởng quan trọng đến kích thước giọt phun trung bình và tốc độ giọt phun do đó ảnh hưởng tới chất lượng màng bao. Ngoài ra các thông số này cũng là các yếu tố quan trọng ảnh hưởng tới quá trình sấy viên.

nồi bao phim hiện đại dùng cho nhiều tá dược bao

1.4.2. Không khí vào và không khí ra

Các giọt dịch bao được phun lên bề mặt viên và sấy khô để tạo thành màng bao. Nhiệt năng được cung cấp qua luồng khí nóng vào. Độ ẩm tương đối của luồng khí vào có thể tác động đáng kể đến độ ẩm trong lồng bao và độ ẩm của luồng khí ra, từ đó ảnh hưởng tới hiệu quả sấy. Trong trường hợp sấy quá mức, giọt dịch bao có thể bị sấy khô trước khi dính vào bề mặt viên thuốc. Điều này có thể tạo ra một số lượng lớn hạt polymer làm bề mặt viên thuốc thô ráp. Ngược lại, nếu không cung cấp đủ không khí để sấy khô, hiện tượng kết đôi và kết dính viên có thể xảy ra do bề mặt viên ướt.

Nhiệt độ khí ra có thể gián tiếp biểu thị nhiệt độ của lồng bao và viên trong quá trình bao. Nói chung nhiệt của viên trong lồng bao thấp hơn khoảng 2 đến 3 độ C so với nhiệt ra. Nhiệt độ không khí đầu ra phải được thay đổi theo đặc tính của dung môi hoặc tốc độ phun.

1.4.3. Kích thước giọt

Kích thước giọt bị ảnh hưởng nhiều bởi đặc điểm của dịch bao và điều kiện bao. Nó cũng có mối tương quan cao với hiệu quả của quá trình bao. Nhìn chung, khi kích thước giọt giảm, màng bao sẽ đồng nhất hơn. Ngược lại, nếu kích thước giọt quá lớn, độ nhám của bề mặt viên có thể tăng lên. Thông số này phụ thuộc nhiều vào điều kiện bao (tốc độ dòng khí phun, tốc độ phun, khoảng cách từ súng phun đến viên, độ nhớt,…) và cần được kiểm soát cẩn thận.

1.4.4. Lượng chất rắn và độ nhớt

Lượng polymer trong dịch bao đóng vai trò quan trọng trong việc tạo độ nhớt cho dịch bao. Hàm lượng chất rắn trong dịch bao càng cao thì trọng lượng viên thuốc tăng càng nhanh nhưng có thể dẫn tới việc khó phun dịch bao có độ nhớt lớn. Nếu cần thiết, dịch bao có thể được đun nóng để giảm độ nhớt. Ngược lại, dịch bao có độ nhớt thấp chứa nhiều ẩm hơn làm giảm hiệu quả của quá trình sấy. Trong trường hợp này, tốc độ và nhiệt độ dòng khí vào phải được tối ưu hóa.

1.4.5. Khoảng cách giữa súng phun và viên

Khi các giọt dịch bao ra khỏi đầu súng phun, vận tốc của chúng giảm dần và xảy ra sự kết tụ dẫn đến đường kích giọt tăng lên. Khi kích thước giọt tăng lên, hiệu quả của quá trình bao sẽ giảm. Nếu súng phun đặt quá xa bề mặt viên, các giọt có thể bị làm khô trước khi chạm tới được viên dẫn đến bề mặt viên bị nhám. Ngược lại nếu đầu súng phun ở quá gần, các giọt sẽ dính vào bề mặt viên khi bề mặt vẫn chưa kịp khô, viên sẽ bị ướt.

1.5. VIÊN NHÂN BAO FILM

Sự thành công của một quá trình bao thông thường được quyết định bởi ba yếu tố: công thức bao, các thông số trong quá trình bao và viên nhân. Viên nhân bao film phải được thiết kế theo các tiêu chí nghiêm ngặt hơn viên nén thông thường để đảm bảo sản phẩm đủ chắc chắn để chịu đựng điều kiện khắc nghiệt do quá trình bao gây ra và tạo thuận lợi cho quá trình bao. Việc thiết kế viên nhân cần xem xét tới các khía cạnh sau:

- Hình dạng viên

- Thiết kế logo trên viên

- Độ bền cơ học của viên

- Công thức viên

- Tính dính của màng film lên bề mặt viên

1.6. ỨNG DỤNG CỦA VIỆC SỬ DỤNG TÁ DƯỢC BAO FILM

Việc bao film có thể được ứng dụng cho các dạng bào chế phóng thích biến đổi nhằm mục đích đưa thuốc tới vị trí hấp thu mong muốn, giảm số lần dùng hoặc duy trì nồng độ thuốc trong máu. Ví dụ:

- Các hoạt chất nhạy cảm với acid dạ giày (ví dụ nhóm PPI) hoặc gây kích ứng khi đi qua dạ dày (nhóm NSAID) được bao film tan trong ruột để được hấp thu tại vị trí mong muốn.

- Các thuốc ngủ có thời gian bán thải ngắn hoặc thuốc chống trầm cảm (ví dụ venlafaxine, thời gian bán hủy khoảng 5 giờ) được bao film phóng thích kéo dài nhằm duy trì nồng độ thuốc trong máu, kéo dài thời gian tác dụng.

Việc bao film còn nhằm bảo vệ các hoạt chất hoặc viên nhạy với ẩm, khí (clavulanate, viên dược liệu), ánh sáng (nifedipine, sulfisomidine) trong viên nhân, tăng tính ổn định của thuốc.

Bên cạnh đó, việc bao film còn có thể nhằm mục đích che dấu mùi vị khó chịu của dược chất hoặc tạo ra bề ngoài đẹp hơn cho viên, tăng tính nhận diện cho sản phẩm.

Ngoài ra, lớp bao film còn có thể chứa hoạt chất, đặc biệt là trường hợp cho các viên FDC (fixed-dose combination) hoặc cho các hoạt chất nhạy và dễ bị phân hủy ví dụ:

- Viên FDC metformin và glimepiride: do glimepiride chỉ dùng một lần mỗi ngày trong khi metformin được dùng hai lần một ngày. Một sản phẩm phối hợp liều mới dùng 1 lần mỗi ngày đã được phát triển bằng cách phủ lớp bao film glimepiride phóng thích tức thì lên viên lõi phóng thích kéo dài của metformin.

- Peliglitazar (chất chủ vận PPAR alpha/gamma) là chất dễ bị phân hủy. Người ta bao film chất này lên một viên nén giả dược cho ra một viên bao có độ ổn định cao hơn so với viên nén thông thường. Điều này có thể là do tỷ lệ thuốc và tá dược không hoạt động trong lớp bao film cao hơn so với các công thức xát hạt khô và xát hạt ướt truyền thống.

1.7. THÔNG TIN VỀ CÔNG TY CUNG CẤP

Là một trong những công ty hàng đầu trong lĩnh vực cung cấp nguyên liệu cho sản xuất dược phẩm tại Việt Nam, Hoá Dược Việt (VPHARCHEM) cam kết vững chắc về chất lượng sản phẩm và phong cách làm việc chuyên nghiệp.

Chúng tôi tự hào là đối tác đáng tin cậy của nhiều doanh nghiệp dược phẩm uy tín trong và ngoài nước với hơn 10 năm kinh nghiệm và đội ngũ nhân viên có trình độ cao.

Nếu bạn cần thông tin về COA của các tá dược bao film. Hãy liên hệ với chúng tôi theo thông tin bên dưới, để được phục vụ một cách tốt nhất.

Để biết thêm chi tiết hoặc để đặt hàng, vui lòng liên hệ:

Hoá Dược Việt (VPHARCHEM)

Địa chỉ: 17A Nhiêu Tứ, Phường 7, Quận Phú Nhuận, TP. Hồ Chí Minh

Điện thoại: 0906917175

Email: info@vpharchem.com

chales.dang@vpharchem.com

Website: hoaduocviet.vn HOÁ DƯỢC VIỆT (VPHARCHEM)

1.8. GIỚI THIỆU DÒNG TÁ DƯỢC BAO FILM TRỘN SẴN CỦA COLORCON

Hiện nay Vpharchem đang phân phối các dòng tá dược bao film khác nhau của nhà sản xuất Colorcon, Vpharchem xin giới thiệu dòng bao film Opadry® phổ biến nhất và một số đặc tính chung sau đây:

- Dòng Opadry® trên nền HPMC: giúp tiết kiệm thời gian bao, đồng đều màu giữa các lô, giảm chi phí quản trị tồn kho và kiểm nghiệm. Tuy nhiên dòng Opadry này có hai điểm chưa hoàn thiện là khả năng chống ẩm và độ bám dính.

- Dòng Opadry® trên nền HPMC và HPC: giúp tiết kiệm thời gian bao, đồng đều màu giữa các lô, giảm chi phí quản trị tồn kho và kiểm nghiệm. Dòng Opadry® này đã cải thiện độ bám dính và tính chống ẩm nhưng về năng suất chưa cao.

- Dòng Opadry® II trên nền HPMC và polysacharide: giúp tiết kiệm thời gian bao, đồng đều màu giữa các lô, giảm chi phí quản trị tồn kho và kiểm nghiệm. Dòng Opadry® này có thể pha tỉ lệ chất rắn tăng lên dẫn tới tăng năng suất bao. Ngoài ra dòng này còn có độ bám dính tăng, tuy nhiên độ bền của màng film bị giảm dẫn tới những viên sắc cạnh dễ bị tróc, nguy cơ cao hơn khi bao ở quy mô lớn do viên bị đảo nhiều vòng.

- Dòng Opadry® AMB trên nền PVA: giúp tiết kiệm thời gian bao, đồng đều màu giữa các lô, giảm chi phí quản trị tồn kho và kiểm nghiệm. Đây là dòng Opadry® chống ẩm, chống thấm khí và có tính dính tốt nhất tuy nhiên năng suất chưa cao do tính dính cao.

- Dòng Opadry® II trên nền PVA: giúp tiết kiệm thời gian bao, đồng đều màu giữa các lô, giảm chi phí quản trị tồn kho và kiểm nghiệm. Các thông số của dòng Opadry® đều tốt, nhưng năng suất chống ẩm là không bằng so với dòng Opadry® AMB.

- Dòng Opadry® AMB II trên nền PVA: giúp tiết kiệm thời gian bao, đồng đều màu giữa các lô, giảm chi phí quản trị tồn kho và kiểm nghiệm. Đây là hệ bao film chống ẩm tốt nhất của Colorcon đã cải thiện khá nhiều ở tính dính viên, nếu có hiện tượng dính viên trong quá trình bao thì có thể nguyên nhân đến từ các thông số khi thực hiện bao film.

- Dòng Opadry® QX trên nền PVA đồng trùng hợp với PEG: quick and flexible, hệ bao này giảm từ 20-50% thời gian bao với tỉ lệ chất rắn và nhiệt độ nằm trong khoảng rộng và độ nhớt thấp. Hệ bao này có khả năng chống ẩm tốt và năng suất bao cao.

- Các dòng Opadry khác như Opadry® EZ (easy swallow), Opadry® TF (Titan free), Opadry® SGR (bao film đường, sử dụng công nghệ bao film).

Xem thêm